GB51283-2020 1

1 总则 13

2 术语 14

3 火灾危险性分类 16

4 厂址选择与工厂总平面布置 17

4.1 厂址选择 17

4.2 工厂总平面布置 20

4.3 厂内道路 21

5 工艺系统及生产设施 23

5.1 一般规定 23

5.2 反应器 24

5.3 泵、压缩机 25

5.4 导热油炉 26

5.5 生产设施内布置 27

5.6 污水处理及循环水 29

5.7 泄压排放 29

5.8 过程检测及自动控制 32

6 仓储设施 33

6.1 一般规定 33

6.2 可燃液体储罐 33

6.3 液化烃、可燃气体、助燃气体储罐 36

6.4 可燃液体、液化烃汽车装卸设施 38

6.5 厂内仓库 39

7 管道布置 40

7.1 厂内管线综合 40

7.2 工艺及公用物料管道 40

7.3 含可燃液体生产污水管道 41

8 厂房(仓库)建筑防火 43

8.1 厂房(仓库)耐火等级与构件耐火极限 43

8.2 厂房(仓库)高度、层数、面积 44

8.3 厂房(仓库)平面布置 45

8.4 厂房(仓库)防爆 47

8 5 厂房(仓库)安全疏散 47

9 消防设施 49

9.1 一般规定 49

9.2 企业消防站 49

9.3 消防给水 49

9.4 消火栓系统 51

9.5 自动灭火系统 52

9.6 灭火器设置 52

9.7 消防排水 53

10 供暖通风与空气调节 54

10.1 供暖系统 54

10.2 通风与空气调节 54

10.3 正压送风 55

10.4 事故通风 56

10.5 防排烟 57

11 电气 58

11.1 消防电源、配电 58

11.2 变压器和配电柜及电缆敷设 58

11.3 消防应急照明 59

11.4 防雷和防静电 60

11.5 火灾自动报警系统 60

附录A 防火间距起止点 61

本标准用词说明 62

引用标准名录 63

附:条文说明 64

1 总则 68

2 术语 70

3 火灾危险性分类 78

4 厂址选择与工厂总平面布置 84

4.1 厂址选择 84

4.2 工厂总平面布置 89

4.3 厂内道路 93

5 工艺系统及生产设施 95

5.1 一般规定 95

5.2 反应器 98

5.3 泵、压缩机 100

5.4 导热油炉 101

5.5 生产设施内布置 102

5.6 污水处理及循环水 104

5.7 泄压排放 104

5.8 过程检测及自动控制 111

6 仓储设施 112

6.1 一般规定 112

6.2 可燃液体储罐 112

6.3 液化烃、可燃气体、助燃气体储罐 113

6.4 可燃液体、液化烃汽车装卸设施 113

6.5 厂内仓库 114

7 管道布置 115

7.1 厂内管线综合 115

7.2 工艺及公用物料管道 116

7.3 含可燃液体生产污水管道 118

8 厂房(仓库)建筑防火 120

8.1 厂房(仓库)耐火等级与构件耐火极限 120

8.2 厂房(仓库)高度、层数、面积 121

8.3 厂房(仓库)平面布置 121

8.4 厂房(仓库)防爆 124

8.5 厂房(仓库)安全疏散 124

9 消防设施 126

9.1 一般规定 126

9.2 企业消防站 126

9.3 消防给水 127

9.4 消火栓系统 127

9.5 自动灭火系统 128

9.6 灭火器设嚣 128

9.7 消防排水 129

10 供暖通风与空气调节 130

10.1 供暖系统 130

10.2 通风与空气调节 131

10.3 正压送风 132

10.4 事故通风 133

1O.5 防排烟 134

11 电气 135

11.1 消防电源、配电 135

11.2 变压器和配电柜及电缆敷设 135

11.3 消防应急照明 136

11.4 防雷和防静电 136

11.5 火灾自动报警系统 136

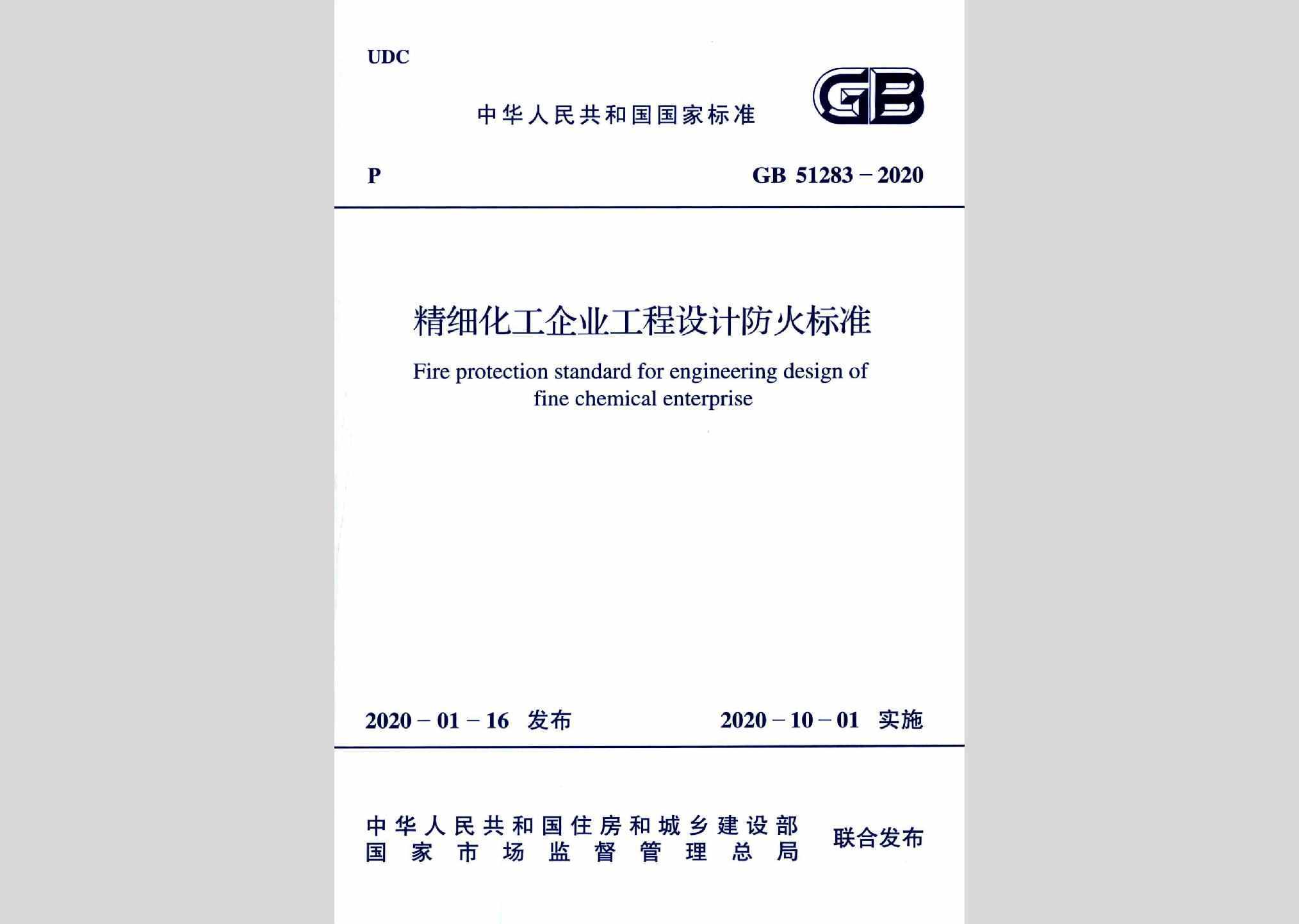

4.1.5 精细化工企业与相邻工厂或设施的防火间距不应小于表4.1.5的规定。

表4.1.5 精细化工企业与相邻工厂或设施的防火间距(m)

注:1 居住区、村镇指1000人或300户及以上者;与居住区、村镇及公共建筑物之间的间距,除应符合本规定外,尚应符合现行国家有关标准的规定。

2 相邻工厂指除精细化工企业以外的不同类工厂。若相邻工厂有相关的国家标准规定时,应按严格要求执行。企业消防站与相邻工厂的间距应符合国家有关标准的规定。

3 分母为与高层民用建筑的防火间距,分子为与其他建筑的防火间距。

4 至国家或工业区铁路编组站(铁路中心线或建筑物)的防火间距与至国家铁路防火间距相同,其中全厂性重要设施(企业消防站除外)至国家或工业区铁路编组站(铁路中心线或建筑物)的防火间距不应小于25m。至厂外铁路线、公路、国家或工业区铁路编组站的防火间距除应符合本规定外,尚应符合铁路、交通部门的有关规定。

5 对精细化工企业的安全距离有特殊要求的相邻工厂、港区陆域、重要物品仓库和堆场、军事设施、机场、地区输油、输气管道,通航江、河、海岸边等应按有关规定执行。

6 液化烃储罐与相邻工厂或设施的防火间距,应按表中液化烃储罐的总容积(V总)或单罐容积(V单)中较严格者确定。液化烃储罐与110kV~220kV架空电力线路的防火间距应为1.5倍塔杆高,且不应小于40m,与330kV~1000kV的防火间距不应小于100m。

7 丙类可燃液体储罐与相邻工厂或设施的防火间距不应小于甲、乙类液体储罐防火间距的75%。当甲、乙类和丙类液体储罐布置在同—储罐区时,其总容积应按5m³丙类液体相当于1m³甲、乙类液体折算。丙类生产设施与相邻工厂或设施的防火间距不应小于甲、乙类生产设施防火间距的75%。

8 固定容积可燃气体储罐的总容积应按储罐几何容积(m³)和设计储存压力(绝对压力,105Pa)的乘积计算。

9 当相邻工厂围墙内为丁、戊类危险性设施时,全厂性重要设施与相邻工厂围墙或用地边界线防火间距不应小于20m。

10 仓库的防火间距,应符合现行国家标准《建筑设计防火规范》GB50016的规定。

11 表中“—”表示本标准无防火间距要求,但当现行国家(行业)标准或规定有要求时,应按其执行。

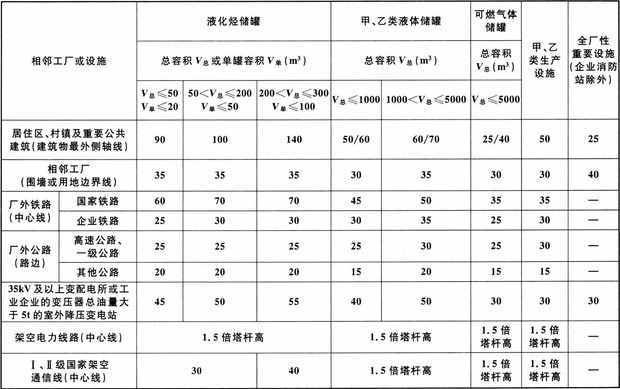

4.2.9 总平面布置的防火间距,不应小于表4.2.9的规定。

表4.2.9 总平面布置的防火间距(m)

注:1 与高层建筑及丁、戊类生产设施之间的防火间距应按现行国家标准《建筑设计防火规范》GB 50016确定。

2 与散发火花地点的防火间距,不应小于与明火地点的防火间距的50%,但散发火花地点应布置在爆炸危险区域之外。明火设备按明火地点考虑。

3 罐区与其他生产设施的防火间距应按相邻最大罐容积确定。埋地储罐的防火间距不应小于相应储量地上储罐防火间距的50%。当储罐采用氮气密封时,其与相邻生产设施的防火间距应按丙A类储罐的规定。丙B类储罐与其他生产设施的防火间距,不应小于丙A类储罐防火间距的75%。

4 按罐区总容积或单罐容积较严格者确定。埋地储罐的防火间距不应小于相应储量地上储罐防火间距的50%。液氢、液氨储罐与建筑物、储罐设施的防火间距不应小于相应储量液化烃储罐防火间距的75%。车间储罐(组)的液化烃储罐与其所在车间以外的其他生产设施的防火间距应满足本表规定。

5 按罐区单罐容积确定。固定容积可燃气体储罐的总容积应按储罐几何容积(m³)和设计储存压力(绝对压力,105Pa)的乘积计算。可燃气体的密度比空气大的干式可燃气体储罐与办公、控制、化验楼,20kV以上变配电所、消防泵房及明火地点的防火间距应按表中规定增加25%。

6 丙类泵(房)防火间距不应小于甲、乙类泵房防火间距的75%,但当地上可燃液体储罐单罐容积大于500m³时,不应小于10m;地上可燃液体储罐单罐容积不大干500m³时,不应小于8m。

7 汽车装卸鹤管指液化烃、甲B、乙类液体汽车装卸鹤管。本栏中用分数表示的数据中,分子为液化烃汽车装卸鹤管至生产设施等的防火间距,分母表示甲B、乙类液体汽车装卸鹤管至生产设施等的防火间距(丙类液体汽车装卸鹤管不小于10m)。甲、乙、丙类液体装卸鹤管距离围墙分别不得小于15m、15m、9m。

8 当仓库储存物品为现行国家标准《建筑设计防火规范》GB 50016规定的甲类第3、4项(储量大于5t)时,与生产设施和空压制氮站、冷冻站、20kV及以下变配电所的防火间距不应小于20m,与办公、控制、化验楼和20kV以上变配电所、消防泵房及明火地点防火间距不应小于40m。

9 乙类物品仓库(库棚)或堆场至生产设施防火间距同甲类物品仓库(库棚)或堆场,丙类物品仓库(库棚)或堆场不应小于15m、10m、10m。乙、丙类物品仓库(库棚)或堆场至液化烃储罐、含可燃液体(含油)的污水处理设施、罐区甲、乙类泵(房)的防火间距不应小于甲类物品仓库(库棚)或堆场防火间距的75%;甲、乙、丙类物品仓库(库棚)或堆场之间及乙、丙类物品仓库(库棚)或堆场与其他建筑设施的防火间距应按现行国家标准《建筑设计防火规范》GB 500116确定。

10 表中“一”表示本标准无防火间距要求,但当现行国家标准《建筑设计防火规范》GB 50016有要求时,应按其执行。

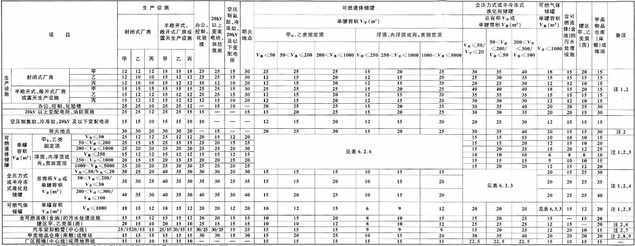

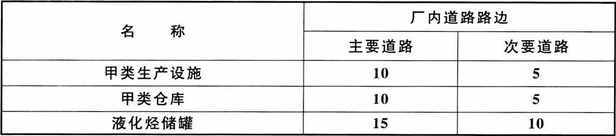

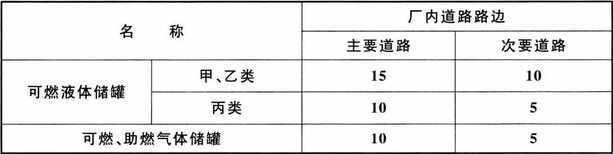

4.3.2 生产设施、仓库、储罐与道路的防火间距,不应小于表4.3.2的规定。

表4.3.2 生产设施、仓库、储罐与道路的防火间距(m)

续表4.3.2

注:原料、产品的运输道路应布置在爆炸危险区域之外。

4.3.3 厂内消防车道布置应符合下列规定:

1 高层厂房,甲、乙、丙类厂房或生产设施,乙、丙类仓库,可燃液体罐区,液化烃罐区和可燃气体罐区消防车道设置,应符合现行国家标准《建筑设计防火规范》GB50016的规定;

2 主要消防车道路面宽度不应小于6m,路面上的净空高度不应小于5m,路面内缘转弯半径应满足消防车转弯半径的要求。

5.1.6 严禁将可能发生化学反应并形成爆炸性混合物的气体混合排放。

5.3.3 液化烃泵、可燃液体泵在泵房内布置时,应符合下列规定:

1 液化烃泵、操作温度不低于自燃点的可燃液体泵、操作温度低于自燃点的可燃液体泵应分别布置在不同房间内,各房间应采用防火墙隔开;

2 操作温度不低于自燃点的可燃液体泵房的门窗与操作温度低于自燃点的甲B、乙A液体泵房的门窗或液化烃泵房的门窗的折线距离不应小于4.5m;

5.5.1 甲、乙、丙类车间储罐(组)应集中成组布置在生产设施边缘,并应符合下列规定:

1 甲、乙类物料的储量不应超过生产设施1d的需求量或产出量,且可燃气体总容积不应大于1000m³,液化烃总容积不应大于100m³,可燃液体总容积不应大于1000m³;

2 不得布置在封闭式厂房或半敞开式厂房内;

3 与生产设施内其他厂房、设备、建筑物的防火间距应符合本标准第5.5.2条的规定。

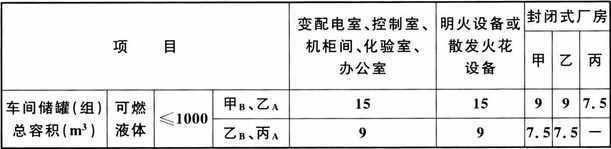

5.5.2 生产设施内设备、建筑物布置应符合下列规定:

1 设备布置在封闭式厂房内时,操作温度不低于自燃点的工艺设备与其他甲类气体介质及甲B、乙A类液体介质工艺设备的间距不应小于4.5m,与液化烃类工艺设备的间距不应小于7.5m;厂房间防火间距应符合本标准第4.2.9条的规定;联合厂房各功能场所的布置应符合本标准第8.3.3条的规定;车间储罐(组)与生产设施内设备、建筑物的防火间距,除本标准另有规定外,不应小于表5.5.2-1的规定。

表5.5.2-1 车间储罐(组)与生产设施内设备、建筑物的防火间距(m)

续表5.5.2-1

注:1 容积不大于20m³的可燃气体储罐与其使用厂房的防火间距不限;

2 容积不大于50m³的氧气储罐与其使用厂房的防火间距不限;

3 丙B类液体储罐的防火间距不限;

4 固定容积可燃气体储罐的总容积应按储罐几何容积(m³)和设计储存压力(绝对压力,105Pa)的乘积计算;

5 表中“—”表示本标准无防火间距要求,但当现行国家(行业)标准对特殊介质有防火间距要求时,应按其执行。

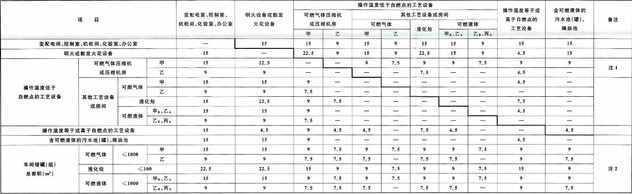

2 设备布置在非封闭式厂房内时,车间储罐(组)、设备、建筑物平面布置的防火间距,除本标准另有规定外,不应小于表5.5.2-2的规定。

表5.5.2-2 储罐(组)、设备、建筑物平面布置的防火间距(m)

注:1 单机驱动功率小于150kW的可燃气体压缩机,防火间距不应小于操作温度低于自燃点的“其他工艺设备或房间”的防火间距。

2 车间储罐(组)的总容积要求应符合本标准第5.5.1条的规定。当车间储罐(组)总容积:可燃液体储罐小于50m³、可燃气体储罐小于100m³、液化烃储罐小于20m³时,防火间距不应小于操作温度低于自燃点的“其他工艺设备或房间”的防火间距,但不应布置在半敞开式厂房内。

3 丙B类液体设备的防火间距不限。

4 固定容积可燃气体储罐的总容积应按储罐几何容积(m³)和设计储存压力(绝对压力,105Pa)的乘积计算。

5 表中“一”表示本标准无防火间距要求,但当现行国家(行业)标准对特殊介质有防火间距要求时,应按其执行。

6.4.1 可燃液体汽车装卸设施应符合下列规定:

1 甲B、乙、丙A类液体的装车应采用液下装车鹤管。

6.4.2 液化烃汽车装卸设施应符合下列规定:

1 液化烃严禁就地排放;

7.1.4 永久性的地上、地下管道,严禁穿越与其无关的生产设施、生产线、仓库、储罐(组)和建(构)筑物。

7.2.2 进出生产设施的可燃气体、液化烃、可燃液体管道,生产设施界区处应设隔断阀和“8”字盲板,隔断阀处应设平台。

7.3.4 厂房或生产设施含可燃液体的生产污水管道的下列部位应设水封井:

1 围堰、管沟等的污水排入生产污水(支)总管前;

2 每个防火分区或设施的支管接入厂房或生产设施外生产污水(支)总管前;

3 管段长度大于300m时,管道应采用水封井分隔;

8.1.2 厂房(仓库)柱间支撑、水平支撑构件的燃烧性能和耐火极限不应低于表8.1.2的规定,厂房(仓库)其他构件的燃烧性能和耐火极限应按现行国家标准《建筑设计防火规范》GB50016确定。

表8.1.2 柱间支撑、水平支撑构件的燃烧性能和耐火极限(h)

10.1.1 甲、乙类厂房(仓库)内严禁采用明火、电热散热器和燃气红外线辐射供暖。

10.2.5 燃油或燃气锅炉房、导热油炉房、直燃式溴化锂机房、柴油泵房、柴油发电机房应设置自然通风或机械通风设施。燃气锅炉房、燃气导热油炉房、燃气直燃式溴化锂机房应选用防爆型事故排风机。当采取机械通风时,机械通风设施应设置导除静电的接地装置,通风量应符合下列规定:

1 燃油锅炉房、燃油导热油炉房、燃油直燃式溴化锂机房、柴油泵房、柴油发电机房正常通风量应按换气次数不少于3次/h确定,事故排风量应按换气次数不少于6次/h确定;

2 燃气锅炉房、燃气导热油炉房、燃气直燃式溴化锂机房正常通风量应按换气次数不少于6次/h确定,事故排风量应按换气次数不少于12次/h确定。